Stampa senza più limiti con la tecnologia HP Multi Jet Fusion

Come funziona la tecnologia HP MJF

Stampa 3D ad alta precisione per parti complesse, funzionali e ripetibili

La HP Multi Jet Fusion (MJF) è una tecnologia di stampa 3D a letto di polvere, progettata per la produzione industriale di parti funzionali con caratteristiche meccaniche affidabili, alta precisione geometrica e tempi di ciclo ridotti rispetto ad altre tecnologie additive. A differenza di processi come la sinterizzazione laser (SLS), la MJF utilizza un sistema di deposizione multi-agente combinato con sinterizzazione laser selettiva.

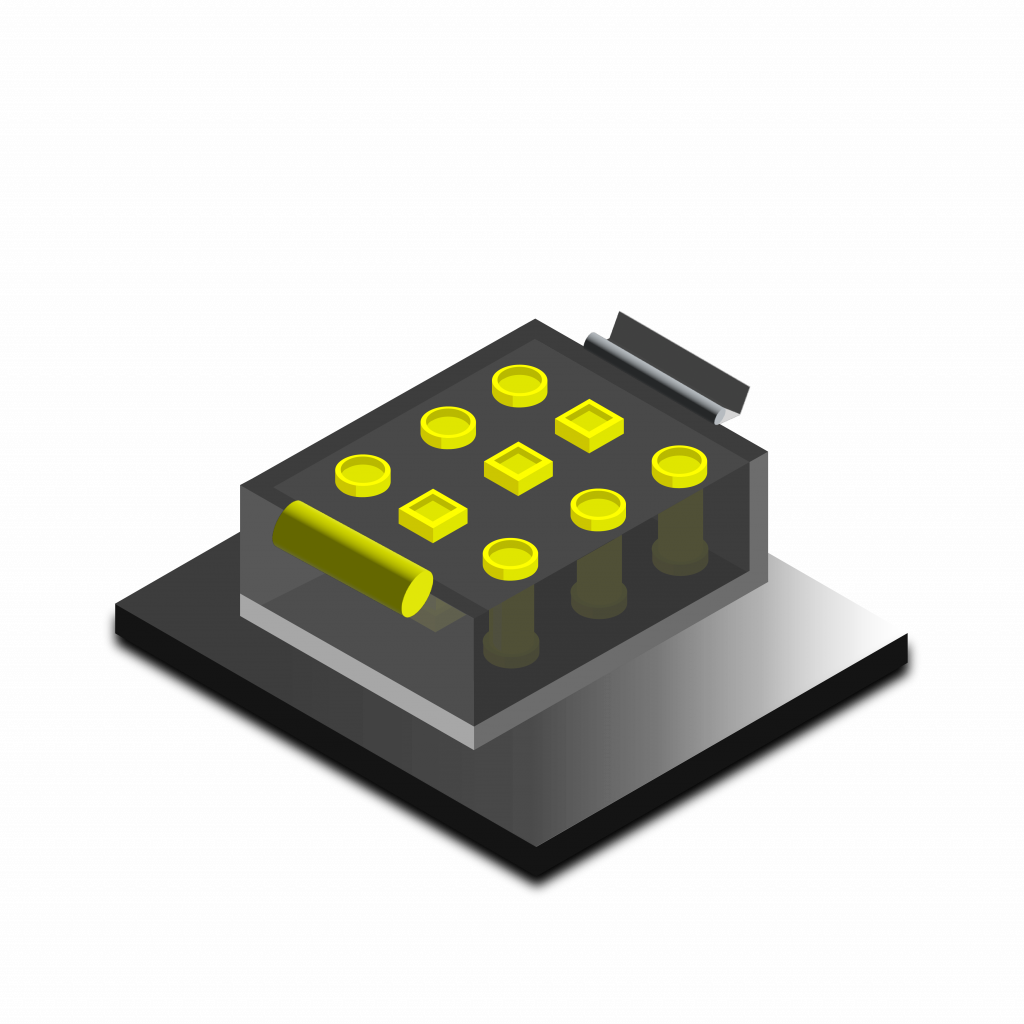

Processo di stampa HP Multi Jet Fusion

Durante il processo, uno strato sottile di materiale polimerico in polvere viene steso uniformemente sul piano di lavoro. Testine a getto d’inchiostro distribuiscono selettivamente due tipologie di agenti:

- Agente di fusione, che favorisce l’assorbimento del calore nelle aree desiderate;

- Agente di dettaglio, che ne controlla i bordi e migliora la definizione delle superfici.

Successivamente, una fonte di calore a infrarossi attiva selettivamente i voxel (i “volumi pixel” tridimensionali) nelle aree trattate con l’agente di fusione, provocando la saldatura precisa delle particelle di polimero. Il risultato è una parte solida, isotropa e caratterizzata da ottima resistenza meccanica, elevata precisione dimensionale e finitura superficiale uniforme.

Vantaggi e applicazioni della tecnologia MJF

Grazie alla sua elevata ripetibilità e alla possibilità di produrre serie medio-grandi in tempi contenuti, la tecnologia MJF è ideale per:

- Prototipi funzionali e testabili;

- Componenti finali;

- Parti complesse con dettagli fini e pareti sottili;

- Produzione on-demand e just-in-time.

La MJF si distingue anche per l’ottimizzazione dell’uso della polvere, con una percentuale significativa di materiale riciclato nel ciclo produttivo, rendendola una scelta più sostenibile rispetto ad altri processi a letto di polvere.

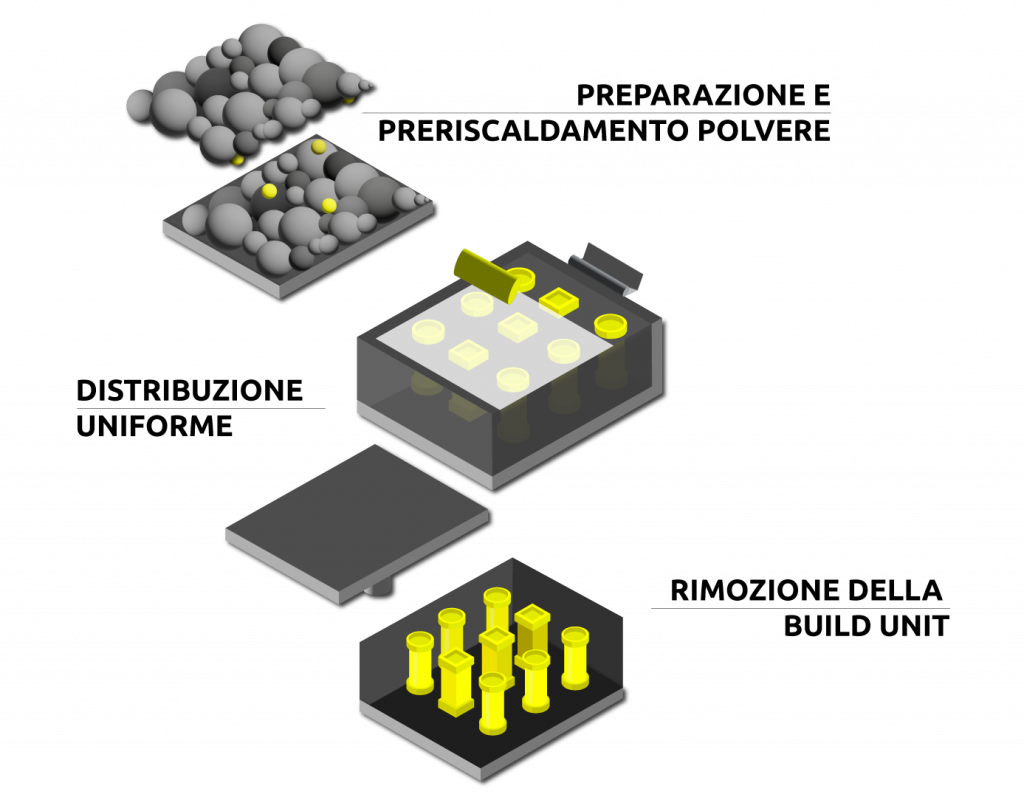

01 – Preparazione del materiale

Un sottile strato uniforme di polvere polimerica viene depositato sull’area di lavoro, costituendo la base iniziale per la costruzione strato per strato del componente.

02 – Preriscaldamento della polvere

La polvere appena distribuita viene preriscaldata a una temperatura controllata (circa 165°C), ottimizzando la coesione tra particelle e favorendo una fusione uniforme nelle fasi successive.

03 – Distribuzione uniforme del materiale

Un rullo scorre lungo l’asse Y distribuendo uno strato costante di polvere, con uno spessore medio di circa 80 μm, garantendo regolarità e continuità nel processo additivo.

04 – Applicazione degli agenti

Le testine di stampa depositano due tipologie di agenti: l’agente di fusione, che definisce le aree destinate alla sinterizzazione, e l’agente di dettaglio, che migliora i contorni e la qualità superficiale.

05 – Fusione selettiva

Le zone trattate con l’agente di fusione vengono attivate termicamente, provocando la saldatura delle particelle polimeriche. L’agente di dettaglio consente un migliore controllo geometrico delle superfici.

06 – Formazione stratificata della parte

Attraverso la combinazione di agenti e calore, la polvere si fonde progressivamente strato dopo strato, generando una parte tridimensionale solida e funzionale con caratteristiche meccaniche affidabili.

07 – Controllo termico continuo

Lampade a infrarossi riscaldano selettivamente le aree attive, mantenendo la temperatura ideale (tra 182°C e 186°C) per garantire una fusione precisa e uniforme.

08 – Ripetizione del ciclo

Il processo viene iterato fino alla formazione completa del pezzo. La parte finita presenta alta precisione dimensionale, ottima qualità superficiale e prestazioni meccaniche costanti, pronta per l’utilizzo finale o il post-processing

3 modalità di stampa per la tecnologia HP Multi Jet Fusion

Ogni modalità è progettata per ottimizzare il processo di produzione, consentendo di scegliere tra velocità, precisione e qualità estetica in base alle necessità specifiche del progetto. Le diverse modalità mantengono invariate le proprietà meccaniche e dimensionali delle parti, con differenze nei tempi di stampa e nei dettagli finali delle parti.

MODALITà FAST

Ideale per progetti che richiedono velocità

di produzione. Perfetta per prototipi in tempi brevi.

CARATTERISTICHE DIFFERENZIANTI

- Ottimizzazione della velocità in fase di stampa con un’ottima precisione dimensionale.

MICRON PER LAYER

- 110 µ

-

Tempi di spedizione

Italia: 3, 5, 8 gg lavorativi | Estero: 5, 8, 10 gg lavorativi

MODALITà BALANCED

Perfetta per chi desidera una qualità uniforme, ideale per componenti funzionali e per prototipi con dettagli visivi più fini e una qualità tattile migliorata.

CARATTERISTICHE DIFFERENZIANTI

- Bilanciamento ottimale tra precisione dimensionale, dettagli accurati e qualità estetica.

MICRON PER LAYER

- 80 µ

-

Tempi di spedizione

Italia: 3, 5, 8 gg lavorativi | Estero: 5, 8, 10 gg lavorativi

MODALITà ADVANCED

Adatta per produzioni di alta qualità che richiedono elevata precisione visiva e tattile, oltre a una ripetibilità ottimale per prototipi o parti finali di grande valore.

CARATTERISTICHE DIFFERENZIANTI

- Ottima precisione dimensionale, dettagli raffinati e performance estetiche superiori.

MICRON PER LAYER

- 80 µ

-

Tempi di spedizione

Italia: 3, 5, 8 gg lavorativi | Estero: 5, 8, 10 gg lavorativi

Applicazioni versatili della stampa 3D MJF

Soluzioni per una vasta gamma di settori, tutte caratterizzate da precisione e funzionalità superiori

PROTEZIONI

Creazione di custodie e protezioni su misura con alta precisione e resistenza.

APPLICAZIONI DENTALI

OCCHIALERIA

Montature personalizzate, leggere e resistenti, con precisione ed estetica superiore.

PARTI MECCANICHE

Realizzazione di componenti meccanici complessi, resistenti e funzionali per vari settori.

Ottimizza la tua produzione con la stampa 3D HP MJF

Sei pronto a innovare e ottimizzare i tuoi processi produttivi? Con la tecnologia HP Multi Jet Fusion, possiamo offrirti soluzioni precise, rapide e altamente personalizzabili per soddisfare le esigenze specifiche del tuo business. Contattaci per scoprire come possiamo aiutarti a migliorare efficienza, qualità e velocità di produzione.

Perché scegliere la tecnologia HP MJF

La tecnologia HP Multi Jet Fusion è la scelta ideale per chi cerca un equilibrio tra qualità, velocità e costi contenuti.

QUOTAZIONI TRASPARENTI e su misura

Consente di ridurre i costi grazie alla velocità di stampa e alla possibilità di produrre più parti in un singolo ciclo, senza compromettere la qualità.

PRECISIONE

La stampa MJF garantisce una precisione dimensionale elevata, con dettagli fini che rispondono alle esigenze più complesse.

PRESTAZIONI

I materiali stampati con la MJF offrono prestazioni meccaniche eccellenti, con caratteristiche durature e resistenti nel tempo.

RAPIDITà

MJF è la soluzione ideale per prototipazione rapida, rendendo possibile il test di idee e design in tempi brevi e con alta precisione.

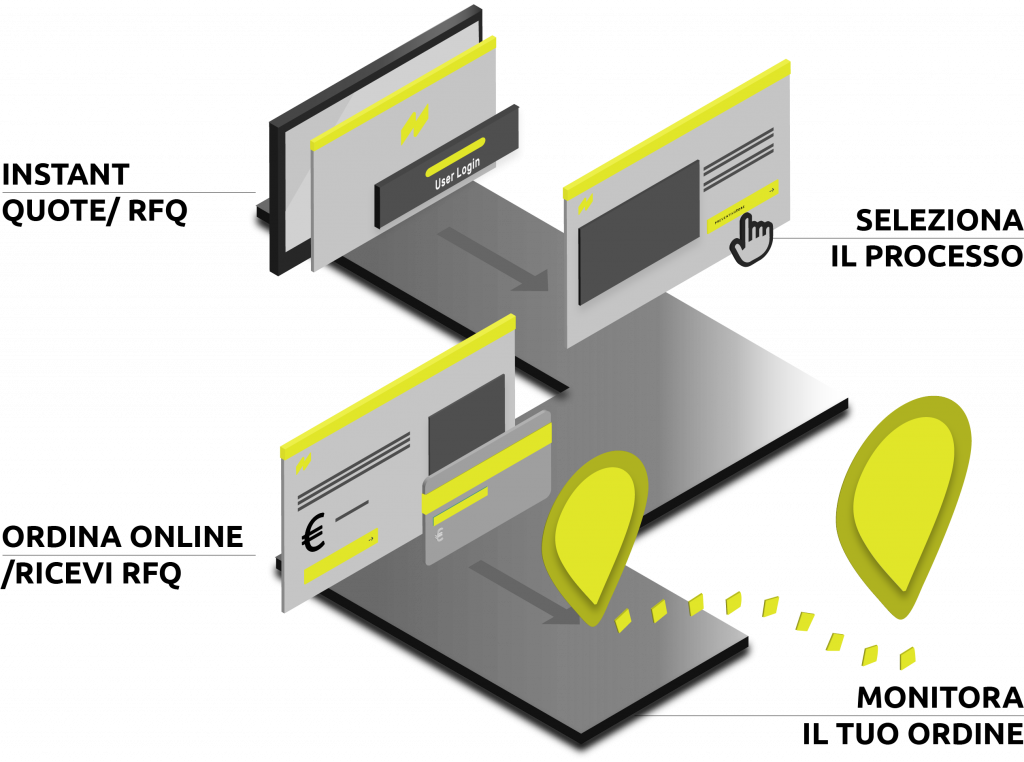

Preventivo immediato

Ottimizzazione dei processi per una produzione competitiva

Con la nostra piattaforma online, caricare i tuoi file e ottenere un preventivo è questione di pochi clic.

Scegli la tecnologia più adatta, configura materiali, finiture e ogni dettaglio tecnico della tua richiesta. Ricevi un preventivo immediato o una RFQ personalizzata e conferma l’ordine in pochi clic.

Potrai monitorare in tempo reale lo stato di avanzamento direttamente dalla tua area riservata. Un processo produttivo rapido, trasparente e professionale, senza complicazioni.

Materiali selezionati per garantire prestazioni e affidabilità in ogni applicazione

Offriamo materiali altamente performanti per soddisfare le diverse esigenze dei tuoi progetti. HP 3D HR PA12, un materiale termoplastico durevole e versatile, è ideale per applicazioni che richiedono elevata resistenza meccanica e precisione. BASF Ultrasint® TPU01, un elastomero termoplastico, è progettato per offrire flessibilità, resistenza e prestazioni superiori in ambienti dinamici.

I materiali sono pienamente compatibili con la tecnologia HP Multi Jet Fusion, assicurando qualità e affidabilità nelle produzioni più complesse.

Post-processing e finiture per le parti stampate con tecnologia HP MJF

PALLINATURA

Nel processo di post-produzione della stampa 3D HP-MJF, la rimozione della polvere di nylon è fondamentale. Presso Niuo3D, si utilizza micro-sfere di vetro (Niuo Micro Glass) per una pulizia efficace e una riduzione della rugosità, migliorando l’estetica del manufatto.

- Micro sfere di vetro (Niuo Micro Glass)

- Trattamento compreso per le parti prodotte con tecnologia HP-MJF

- Rimozione accurata della polvere superficiale di stampa con riduzione della rugosità superficiale

LEVIGATURA CHIMICA

Processo di post-produzione avanzato che, tramite l’esposizione controllata a vapori di solventi certificati, consente la riduzione della rugosità superficiale delle parti stampate in 3D. L’effetto ottenuto in alcuni casi è paragonabile a quelle dello stampaggio a iniezione.

- Solventi specializzati per il trattamento delle superfici

- Trattamento opzionale con costi aggiuntivi

- Levigatura della superficie tramite vaporizzazione di solventi, riducendo la rugosità e chiudendo porosità.

COLORAZIONE

Nel processo di colorazione sono disponibili due opzioni: pigmentazione TOP BLACK per un nero uniforme e resistente, oppure verniciatura a spruzzo con finiture opache o semi-lucide per un aspetto personalizzato e su misura.

- Pigmenti TOP BLACK o vernice a base d’acqua

- Trattamento opzionale con costi aggiuntivi

- Pigmentazione nera uniforme o verniciatura con opzioni opache/semi-lucide.