Stampa 3D di precisione con materiali ingegneristici

Come funziona la tecnologia FDM

Produzione additiva avanzata per prototipi e componenti funzionali

La tecnologia FDM (modellazione a deposizione fusa), conosciuta anche come FFF (fabbricazione a filamento fuso), utilizza un filamento termoplastico che viene estruso attraverso un ugello riscaldato e depositato strato dopo strato per creare il componente finale. Questo metodo consente di ridurre gli sprechi di materiale rispetto alle lavorazioni tradizionali e permette di personalizzare il riempimento interno dei pezzi, ottimizzando peso, densità e resistenza. Tuttavia, i tempi di produzione possono essere più lunghi a seconda della complessità geometrica delle parti.

Principi di funzionamento

La tecnologia FDM opera secondo un principio di produzione additiva stratificata, in cui il materiale polimerico termoplastico viene riscaldato fino alla sua temperatura di transizione vetrosa ed estruso attraverso un ugello controllato. Il deposito del materiale avviene con un moto programmato su un piano cartesiano, consentendo la realizzazione di geometrie complesse per sovrapposizione sequenziale di layer solidificati. Questo processo, tra i più diffusi nella manifattura additiva, garantisce un’elevata riproducibilità e controllo dimensionale del componente finale.

Vantaggi

L’impiego della tecnologia FDM consente la produzione di componenti con elevata resistenza meccanica, grazie alla possibilità di selezionare materiali ingegneristici avanzati e ottimizzare i parametri di riempimento interno. Questo processo è particolarmente vantaggioso per la realizzazione di prototipi funzionali, componenti strutturali leggeri e pre-serie industriali, offrendo al contempo un’ottima efficienza in termini di utilizzo del materiale.

Svantaggi

Nonostante le sue potenzialità, la tecnologia FDM presenta alcune limitazioni legate alla qualità superficiale del prodotto finito. Alcune geometrie, in particolare quelle realizzate con polimeri rinforzati con fibre di carbonio (CF) o materiali altamente cristallini, possono manifestare visibilità dei layer di stampa e una finitura superficiale non uniforme. Inoltre, le proprietà meccaniche anisotrope possono influenzare la resistenza del componente in base all’orientamento di stampa.

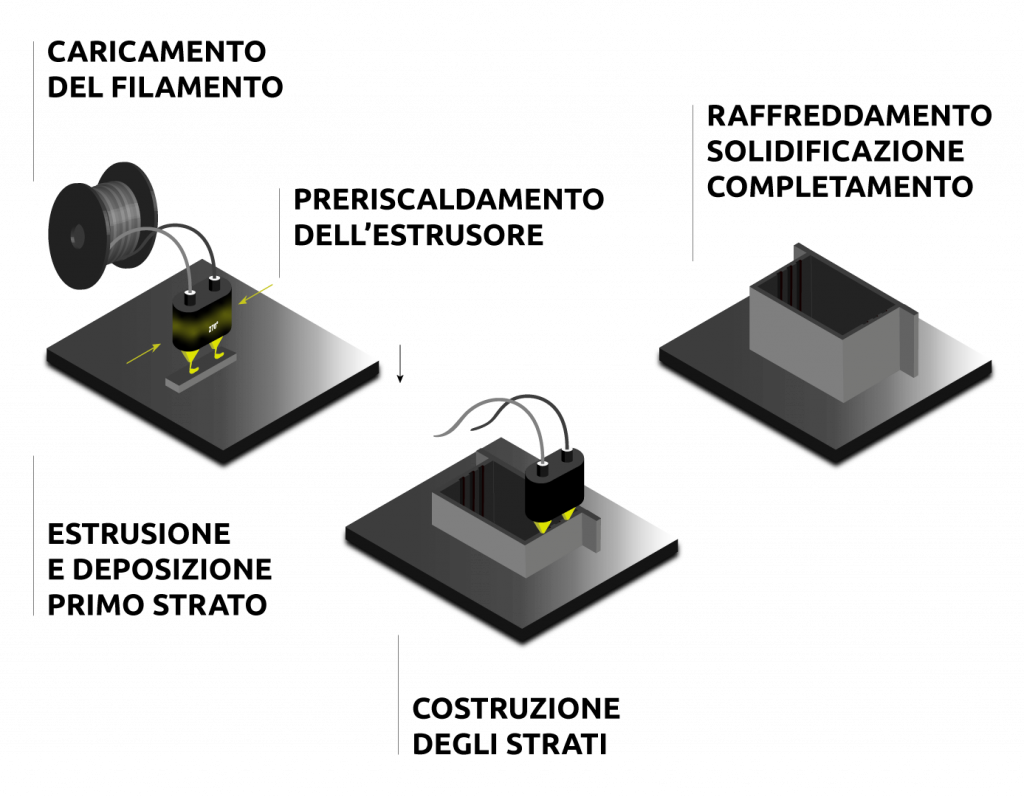

01 - CARICAMENTO DEL FILAMENTO

Un filamento termoplastico viene caricato nella stampante e alimentato all’estrusore. Il materiale può variare (PLA, ABS, PETG, ecc.) a seconda dell’applicazione e delle richieste del cliente

02 - PRERISCALDAMENTO DELL'ESTRUSORE

L’estrusore viene riscaldato alla temperatura di fusione o di transizione del filamento, tipicamente tra 180°C e 270°C.

Il riscaldamento assicura che il filamento si fonda correttamente.

03 - ESTRUSIONE

DEL MATERIALE

L’estrusore spinge il filamento fuso attraverso un ugello sottile.

L’ugello si muove lungo i percorsi generati dallo slicer, depositando il materiale strato dopo strato.

04 - DEPOSIZIONE DEL PRIMO STRATO

Il primo strato viene depositato sulla piattaforma di stampa, che può essere riscaldata a seconda del materiale utilizzato. Il riscaldamento favorisce l’adesione del materiale e riduce il rischio di deformazioni, garantendo una base stabile.

05 - COSTRUZIONE DEGLI STRATI SUCCESSIVI

La piattaforma di stampa si abbassa di un passo, corrispondente allo spessore dello strato, mentre l’estrusore continua a depositare il materiale, costruendo l’oggetto strato dopo strato. Se necessarie, le strutture di supporto vengono generate simultaneamente per garantire la corretta realizzazione delle geometrie.

06 - RAFFREDDAMENTO E SOLIDIFICAZIONE

Il materiale termoplastico si raffredda e si solidifica rapidamente dopo la deposizione. A seconda del tipo di materiale, possono essere utilizzate ventole per accelerare il raffreddamento e ottimizzare la qualità della stampa.

07 - COMPLETAMENTO

Il processo di deposizione e solidificazione del materiale prosegue strato dopo strato fino a quando l’oggetto viene completamente realizzato, rispettando le geometrie e le specifiche progettuali.

08 - POST-ELABORAZIONE (opzionale)

Una volta completata la stampa, l’oggetto viene rimosso dalla piattaforma. Può quindi essere sottoposto a processi di post-elaborazione opzionali, quali la rimozione delle strutture di supporto, innesto di inserti e vapour smoothing.

Ottimizza la tua produzione con la tecnologia FDM

Sei pronto a ottimizzare la tua produzione con soluzioni affidabili e personalizzabili? Con la tecnologia FDM, possiamo offrirti una produzione additiva precisa, efficiente e adatta a prototipi e piccole tirature, utilizzando una vasta gamma di materiali termoplastici. Contattaci per scoprire come possiamo migliorare la qualità, la flessibilità e i costi del tuo processo produttivo.

Perché scegliere la tecnologia FDM

La tecnologia di stampa 3D FDM è la scelta ideale per chi cerca soluzioni di produzione additiva economiche, altamente personalizzabili e rapide.

Flessibilità

nei materiali

La stampa 3D FDM consente di utilizzare una vasta gamma di materiali termoplastici, come PLA, ABS, PETG e molti altri, offrendo soluzioni adatte a diversi ambiti di applicazione, dalla prototipazione rapida alla produzione di componenti funzionali.

Produzione economica e accessibile

Grazie alla bassa necessità di attrezzature specialistiche e alla riduzione dei costi di manodopera e materiale, la tecnologia FDM è una scelta vantaggiosa per la produzione di prototipi e piccole tirature.

Alta personalizzazione e precisione

Ogni parte è costruita strato dopo strato con grande precisione, consentendo la realizzazione di geometrie complesse e personalizzabili, rispondendo così alle esigenze di design specifiche del cliente.

Tempi di produzione ridotti

Rispetto ai metodi tradizionali, la stampa FDM permette di ridurre notevolmente i tempi di realizzazione di prototipi e componenti, accelerando il processo di sviluppo del prodotto e riducendo il time-to-market.

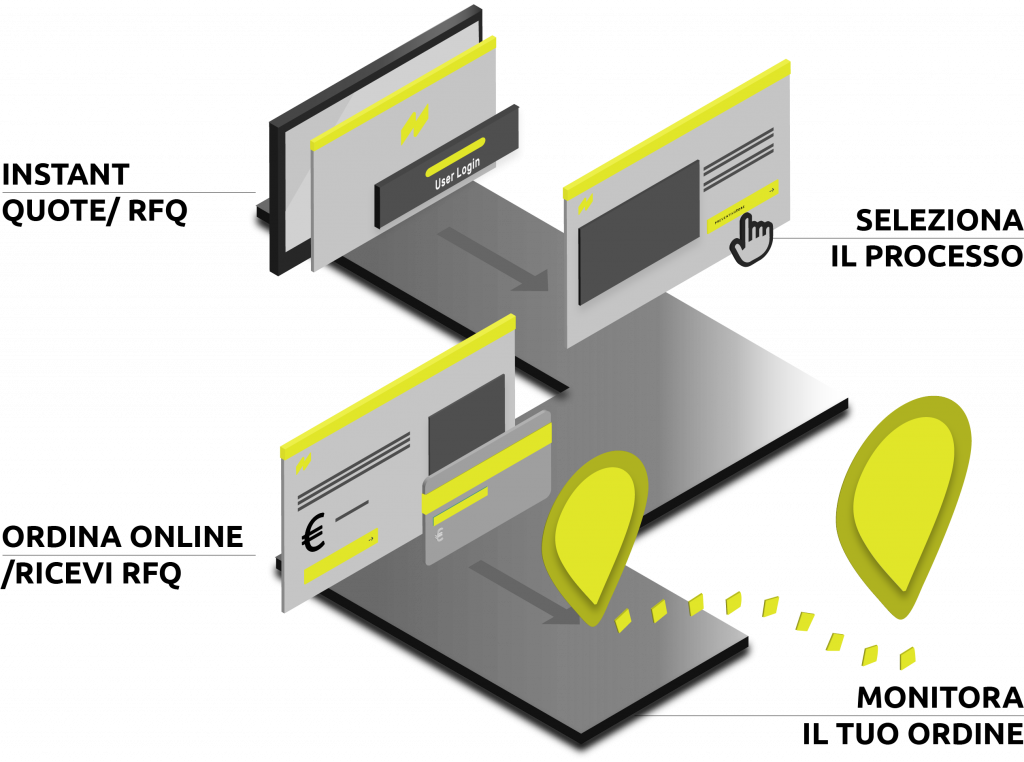

Preventivo online

Ottimizzazione dei processi per una produzione competitiva

Con la nostra piattaforma online, caricare i tuoi file e ottenere un preventivo è questione di pochi clic.

Scegli la tecnologia più adatta, configura materiali, finiture e ogni dettaglio tecnico della tua richiesta. Ricevi un preventivo immediato o una RFQ personalizzata e conferma l’ordine in pochi clic.

Potrai monitorare in tempo reale lo stato di avanzamento direttamente dalla tua area riservata. Un processo produttivo rapido, trasparente e professionale, senza complicazioni.